بالمیل چیست؟

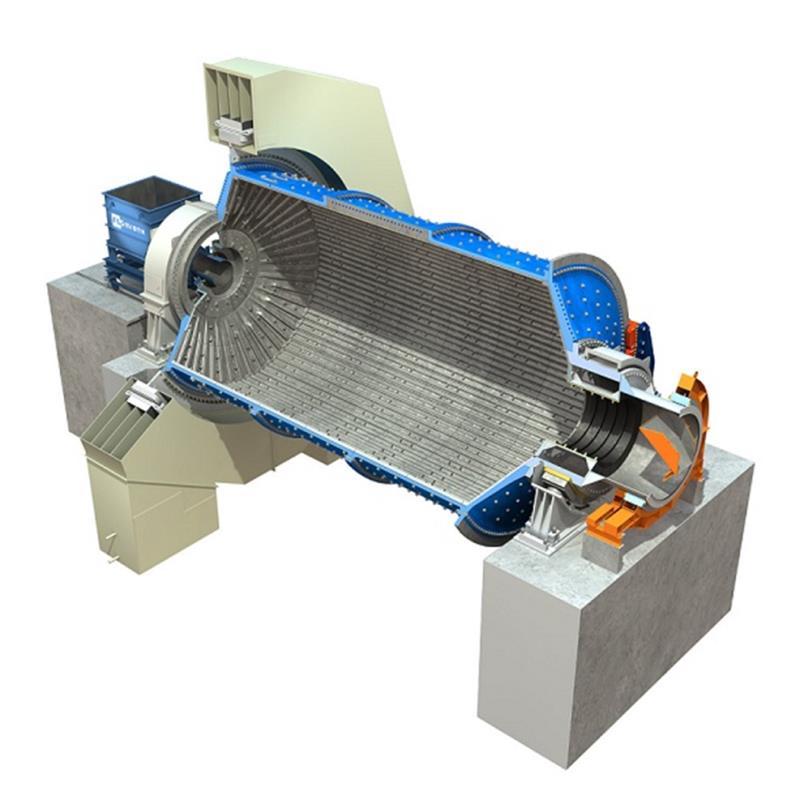

بالمیل یا آسیاب گلولهای یکی از تجهیزات صنعتی مهم برای خردایش و میکرونیزهسازی مواد جامد است. این دستگاه به صورت یک استوانه فلزی طراحی شده است که درون آن تعداد زیادی گلولههای فولادی، سرامیکی یا سیلیسی قرار دارد. با چرخش دستگاه، این گلولهها به یکدیگر برخورد میکنند و مواد درون آسیاب به تدریج خردایش میشوند. از بالمیل در صنایع مختلفی مانند سیمان، کاشی و سرامیک، معادن، صنایع دارویی و شیمیایی استفاده میشود.

مشهد بخار با بیش از چهار دهه تجربه در حوزه طراحی و ساخت تجهیزات صنعتی، یکی از شرکتهای پیشرو در تولید انواع آسیاب گلولهای یا بالمیل است. همچنین توصیه میکنیم برای آشنایی با قیمت و کاربرد دستگاه بالمیل، به مقاله مربوطه مراجعه کنید.

انواع بالمیل و کاربردهای آن

مشهد بخار با بیش از 40 سال سابقه در تولید و طراحی انواع آسیابهای صنعتی از جمله بالمیل، خدماتی گسترده در این زمینه ارائه میدهد. این مجموعه افتخار دارد که انواع بالمیلهای آزمایشگاهی و صنعتی را با بهترین کیفیت و پایینترین قیمت در بازار به مشتریان خود عرضه کند. بالمیلها را میتوان به دستههای مختلفی بر اساس نوع عملکرد و بدنه تقسیمبندی کرد.

1. بالمیل بر اساس نوع عملکرد

-

بالمیل ناپیوسته: در این نوع آسیاب گلولهای، مواد اولیه به همراه گلولهها به مقدار مشخصی وارد دستگاه میشوند و تا زمانی که به سایز مورد نظر برسند، دستگاه کار میکند. پس از اتمام فرآیند، دستگاه متوقف شده و مواد خارج میشوند. این نوع آسیاب معدنی معمولاً در صنایعی با حجم تولید کمتر استفاده میشود.

-

بالمیل پیوسته: در این نوع بالمیل صنعتی، مواد اولیه به طور مداوم از یک طرف وارد شده و پس از خردایش از طرف دیگر خارج میشوند. بالمیل پیوسته به دلیل راندمان بالاتر و امکان تولید مستمر، در صنایعی با تولیدات انبوه، مانند سیمان و کاشی، بسیار محبوب است.

2. بالمیل بر اساس نوع بدنه

-

بالمیل استوانهای: طراحی ساده و ارزانتری دارد و برای خردایش عمومی مواد استفاده میشود. آسیاب توپی استوانهای به دلیل سهولت در ساخت و هزینه کمتر، کاربرد فراوانی دارد.

-

بالمیل مخروطی: در این مدل، بدنه به شکل مخروطی طراحی شده است که به بهبود فرآیند سایش کمک میکند. در این نوع دستگاه خردایش مواد، گلولههای درشت در ابتدای آسیا و گلولههای ریز در انتهای آن قرار میگیرند، که باعث افزایش کیفیت خردایش میشود.

مکانیزم عملکرد بالمیل

بالمیل با استفاده از نیروی چرخش و سایش گلولهها، مواد را به ذرات ریزتری تبدیل میکند. این فرآیند بسته به نوع ماده اولیه و هدف نهایی، به صورت خشک یا مرطوب انجام میشود. در حالت آسیاب خشک، مواد بدون استفاده از مایعات خردایش میشوند، در حالی که در حالت آسیاب مرطوب، از آب یا دیگر مایعات به منظور بهبود فرآیند خردایش استفاده میشود.

مزایای بالمیل پیوسته

- راندمان بالا: بالمیلهای پیوسته به دلیل امکان تولید مداوم و بدون وقفه، سرعت بیشتری دارند و در نتیجه در مقایسه با بالمیلهای ناپیوسته، محصول نهایی یکنواختتر و با کیفیتتری تولید میکنند.

- کاهش هزینههای انرژی: در بالمیل پیوسته، نیازی به توقف مداوم دستگاه نیست، بنابراین میزان مصرف انرژی کاهش مییابد.

- صرفهجویی در فضا: استفاده از بالمیل پیوسته به دلیل نیاز کمتر به تعداد دستگاههای بیشتر، فضای کمتری را در کارخانه اشغال میکند.

- اتوماتیکسازی فرآیند: به دلیل ثابت بودن بسیاری از پارامترهای کنترلی، اتوماتیکسازی این نوع آسیاب مکانیکی سادهتر و اقتصادیتر است.

برای اطلاعات تخصصیتر میتوانید به مقاله قطعات بالمیل مراجعه کنید.

بالمیل شکلات چیست؟

یکی دیگر از کاربردهای خاص بالمیل در صنعت شکلاتسازی است. بالمیل شکلات یا ریفاینر ساچمهای یکی از دستگاههای کلیدی برای تولید کرمهای شکلاتی و انواع شکلاتهای صبحانه است. در این دستگاه، شکلات با حرکت گلولهها خرد و همگن شده و به یک ترکیب نرم و یکنواخت تبدیل میشود. بالمیلهای شکلاتسازی در ظرفیتهای مختلفی ساخته میشوند و به دلیل توانایی تولید محصولی با کیفیت بالا، در این صنعت بسیار محبوب هستند.

برای مطالعه بیشتر پیشنهاد میکنیم مقاله بالمیل کاشی چیست؟ را نیز مطالعه کنید، چرا که در آن تفاوتها و کاربردهای خاص در صنایع مختلف بررسی شدهاند.

عوامل مؤثر بر قیمت بالمیل

قیمت بالمیل بسته به عوامل مختلفی مانند نوع دستگاه (پیوسته یا ناپیوسته)، جنس بدنه، سایز و ظرفیت، و نوع گلولههای مورد استفاده متفاوت است. مشهد بخار با ارائه قیمتهای رقابتی و تخفیفهای ویژه، سعی دارد بهترین تجربه خرید را برای مشتریان خود فراهم کند.

نحوه ساخت بالمیل

ساخت بالمیل نیاز به دانش فنی و تجربه در زمینه طراحی و تولید تجهیزات صنعتی دارد. مشهد بخار با تکیه بر تیمی از متخصصین مجرب، قادر است آسیاب گلولهای را با استفاده از بهترین متریال و فناوریهای روز دنیا طراحی و تولید کند. همچنین، این مجموعه نقشههای ساخت بالمیل را نیز ارائه میدهد تا مشتریان خود را در فرآیند نصب و راهاندازی یاری کند.

جمعبندی

بالمیل یکی از تجهیزات کلیدی در صنایع مختلف برای خردایش و پودر کردن مواد است. با توجه به نیاز گسترده کشور به مواد خردایش شده در صنایع معدنی، کاشی و سرامیک، و شکلاتسازی، اهمیت این دستگاه بیش از پیش آشکار شده است. مشهد بخار با بیش از 40 سال تجربه در تولید و طراحی انواع بالمیل و تجهیزات آسیاب صنعتی، آماده همکاری با نهادهای دولتی و خصوصی، کارخانجات، و صنایع مختلف است و محصولات خود را با ضمانت و خدمات پس از فروش ارائه میدهد. برای کسب اطلاعات بیشتر درباره بالمیل آزمایشگاهی، بالمیل شکلات و دیگر انواع آسیابهای صنعتی، با تیم مشهد بخار در ارتباط باشید

در پایان مجددا تاکید می نماییم که ما در مجموعه بزرگ مشهد بخار تمام تلاش خود را به کار گرفته اییم تا بتوانیم هر نوع از دیگ بخار – دیگ روغن داغ – دیگ آبگرم-فیلتر شنی – منبع کویلی - بویلر تشعشعی -هیتر مشعل دار-انواع دی اریتور- سختی گیر آب - مبدل حرارتی - تولید و ساخت انواع بالمیل و انواع دستگاه ازن ساز را با ارزانترین قیمت و تا 20% تخفیف ویژه و زیر قیمت سایر کارخانجات فعال در ایران طراحی و تولید نموده و بدون واسطه تقدیم مشتریان نماییم. مجددا توصیه اکید داریم حتما و حتما قبل از اینکه تصمیم به خرید یک نمونه از دیگ بخار – دیگ روغن داغ – دیگ آبگرم-فیلتر شنی – منبع کویلی و ... را از هر شخص و شرکتی نمایید با یکی از شماره های - - 09152152481 تماس برقرار کنید تا به صورت 100% رایگان از مشاوره های قبل خرید و همچنین لیست قیمت نهایی مطلع شوید.

سوالات متداول

-

بالمیل چیست و چگونه کار میکند؟

بالمیل یا آسیاب گلولهای دستگاهی است که برای خردایش و پودر کردن مواد جامد مانند مواد معدنی و شیمیایی استفاده میشود. این دستگاه با چرخش استوانه و برخورد گلولهها به مواد، آنها را به ذرات ریزتر تبدیل میکند.

-

بالمیل ناپیوسته و پیوسته چه تفاوتی دارند؟

در بالمیل ناپیوسته، مواد به صورت یکجا وارد و پس از خردایش خارج میشوند، اما در بالمیل پیوسته مواد به صورت مداوم وارد و پس از پودر شدن از طرف دیگر دستگاه خارج میشوند. بالمیل پیوسته برای تولیدات انبوه و پیوسته مناسب است.

-

کاربردهای بالمیل در چه صنایع و مواردی است؟

بالمیل در صنایع معدنی، سیمان، کاشی و سرامیک، صنایع شیمیایی و حتی صنایع شکلاتسازی برای تولید کرمها و پودرهای مواد مورد استفاده قرار میگیرد.

-

بالمیل شکلات چیست و چه کاربردی دارد؟

بالمیل شکلات، نوع خاصی از بالمیل است که در صنعت شکلاتسازی استفاده میشود. این دستگاه با استفاده از گلولههای فلزی یا سرامیکی، شکلات را همگن کرده و به حالت نرم و یکنواخت درمیآورد.

-

چه عواملی بر قیمت بالمیل تأثیرگذار هستند؟

عواملی مانند نوع دستگاه (پیوسته یا ناپیوسته)، جنس بدنه، ظرفیت دستگاه و نوع گلولههای استفاده شده در آن، از مهمترین عوامل مؤثر بر قیمت بالمیل هستند.

-

چگونه میتوان نقشه ساخت بالمیل را تهیه کرد؟

نقشههای ساخت بالمیل توسط شرکتهای تولیدکننده مانند مشهد بخار ارائه میشود. این نقشهها به شما در فرآیند نصب و راهاندازی کمک میکند.

-

مزایای استفاده از بالمیل پیوسته چیست؟

بالمیل پیوسته به دلیل راندمان بالاتر، کاهش هزینههای انرژی، و امکان تولید مداوم، مزایای بیشتری نسبت به بالمیل ناپیوسته دارد.

-

بالمیل آزمایشگاهی چیست و چه تفاوتی با بالمیل صنعتی دارد؟

بالمیل آزمایشگاهی دستگاه کوچکتری است که برای تحقیقات و آزمایشهای کوچکتر طراحی شده است. این دستگاه برای تولید نمونههای آزمایشی به کار میرود، در حالی که بالمیل صنعتی برای تولیدات انبوه و صنعتی استفاده میشود.

-

آیا امکان خرید بالمیل با ضمانت وجود دارد؟

بله، شرکتهایی مانند مشهد بخار انواع بالمیل را با ضمانت اصالت کالا و خدمات پس از فروش ارائه میدهند.

-

چگونه میتوان قیمت روز بالمیل را دریافت کرد؟

برای دریافت قیمت روز بالمیل میتوانید با واحد فروش شرکت مشهد بخار یا دیگر تولیدکنندگان تماس بگیرید و اطلاعات دقیقی از قیمتها و شرایط خرید دریافت کنید