انواع بویلر بخار و کاربردهای مختلف آنها در صنایع

در این مقاله به معرفی انواع بویلر بخار و مدلهای بویلر بخار و نقش آنها در تولید بخار برای صنایع مختلف میپردازیم. مشهد بخار با بیش از 40 سال سابقه درخشان در این حوزه، انواع دیگ بخار صنعتی و بویلرهای بخار با ظرفیتهای مختلف را با ضمانت و خدمات پس از فروش ارائه میدهد. در این مقاله ابتدا به پرسشهای رایج شما مشتریان گرامی در خصوص انواع بویلر بخار پاسخ خواهیم داد و سپس بهطور تخصصی به بررسی این موضوع میپردازیم. برای مطالعه جزئیات بیشتر، میتوانید به مقالات مرتبط مانند آشنایی با بویلرها، طرز کار بویلر فایرتیوب, انواع بویلرها در پالایشگاه و بویلر تشعشعی مراجعه کنید.

سوالات متداول

انواع بویلر بخار کداماند و چه کاربردهایی دارند؟

بویلرهای بخار به انواع مختلفی چون بویلر بخار آبی، بویلر بخار روغنی، بویلر بخار گازی و بویلر بخار دوگانه تقسیم میشوند. این بویلرها در صنایع گوناگون مانند صنایع شیمیایی، دارویی، غذایی و انرژی کاربرد دارند و به منظور تولید بخار آب گرم برای گرمایش و تولید برق به کار میروند.

بویلر بخار آبی چیست و چه مزایا و معایبی دارد؟

بویلر بخار آبی یکی از رایجترین انواع بویلرها است که از آب برای تولید بخار استفاده میکند. این نوع دیگ بخار به دلیل هزینه پایین و نگهداری آسان، انتخاب خوبی برای کاربردهای عمومی است، اما کارایی آن در مقایسه با بویلرهای دیگر کمی پایینتر است.

بویلر بخار روغنی چیست و برای چه کاربردهایی مناسب است؟

بویلر بخار روغنی از روغن به عنوان سوخت برای تولید بخار استفاده میکند و کارایی بیشتری نسبت به بویلر بخار آبی دارد. این بویلرها مناسب کاربردهایی هستند که نیاز به دمای بالاتری دارند، اما هزینه نگهداری و قیمت اولیه آنها بیشتر است.

بویلر بخار گازی چه مزیتهایی دارد؟

بویلر بخار گازی یکی دیگر از انواع سیستمهای بویلر بخار است که از گاز به عنوان سوخت استفاده میکند. این نوع بویلر مقرون به صرفه و نگهداری آن نسبت به بویلرهای روغنی سادهتر است و برای مصارف صنعتی و خانگی مناسب است.

بویلر دوگانه چیست و چه ویژگیهایی دارد؟

بویلر بخار دوگانه به دو منبع سوخت، معمولاً گاز و نفت، مجهز است و در شرایط مختلف میتواند تغییر سوخت دهد. این ویژگی به بویلر دوگانه انعطافپذیری بالایی میدهد که برای صنایعی با نیازهای متغیر بسیار مناسب است.

بویلر بخار با سیستم بازیابی حرارتی چیست؟

بویلرهای بازیابی حرارتی به منظور کاهش اتلاف انرژی و استفاده مجدد از گرمای ناشی از فرآیندهای صنعتی طراحی میشوند. این نوع بویلرها اغلب در واحدهای تولیدی بزرگ و کارخانههای شیمیایی به کار میروند تا همزمان با کاهش دمای سیال، بخار تولید کنند.

تفاوت بویلرهای بخار لوله دودی و لوله آبی در چیست؟

بویلرهای لوله دودی (Fire Tube) برای تولید بخار در فشارهای پایین طراحی شدهاند و اغلب برای مصارف عمومی و تولید بخار مرطوب به کار میروند. از طرف دیگر، بویلرهای لوله آبی (Water Tube) برای فشارها و ظرفیتهای بالا مناسب هستند و به دلیل واکنش سریعتر و انتقال حرارت بهتر، در صنایع بزرگ بیشتر استفاده میشوند.

بویلر بخار با درام مجزا چه کاربردی دارد؟

بویلرهای بخار با درام مجزا به دلیل امکان تولید بخار با کیفیت بالا و جداسازی بخار از آب، برای صنایعی که نیاز به بخار اشباع با کیفیت بالا دارند، مناسب هستند. این بویلرها در واحدهای شیمیایی، پالایشگاهها و صنایعی با نیازهای دقیق به کیفیت بخار به کار میروند.

چه صنایعی از بویلر بخار استفاده میکنند؟

بویلرهای بخار صنعتی در صنایعی چون شیمیایی، غذایی، دارویی، کاغذسازی و انرژی کاربرد دارند. همچنین در صنایعی که نیاز به بخار با دمای بالا برای گرمایش، فرآیندهای صنعتی و تولید انرژی دارند، از بویلر بخار استفاده میشود.

تن بخار در بویلر بخار به چه معناست؟

تن بخار به ظرفیت تولید بخار بویلر در هر ساعت اشاره دارد. برای مثال، یک بویلر با ظرفیت ۱۰ تن بخار قادر است ۱۰ تن بخار در ساعت تولید کند. ظرفیت بویلر یکی از عوامل تعیینکننده برای انتخاب مناسب بویلر بخار برای صنایع مختلف است.

چرا بویلرهای لوله دودی برای فشارهای بالا مناسب نیستند؟

بویلرهای لوله دودی به دلیل نیاز به ضخامت بیشتر در فشارهای بالا و محدودیت اقتصادی در ضخامت پوسته، برای فشارهای بالا مناسب نیستند. در فشارهای بالا، بویلرهای لوله آبی به دلیل کارایی و اقتصادی بودن، انتخاب بهتری محسوب میشوند

بویلر بخار چیست و چگونه کار میکند؟

بویلر بخار یا دیگ بخار دستگاهی است که از سوختهای مختلف نظیر گاز، روغن یا زغالسنگ برای تولید انرژی استفاده میکند و آب را به بخار تبدیل میکند. بخار تولید شده میتواند در فرآیندهای صنعتی و همچنین تولید انرژی و حرارت مورد استفاده قرار گیرد. سیستمهای بویلر بخار با توجه به نیازهای صنعتی مختلف طراحی شده و در ظرفیتهای متنوع تولید میشوند.

انواع بویلر بخار بر اساس طراحی و ساختار

1. بویلر بخار لوله آتشی (Fire Tube Boiler)

در بویلرهای لوله آتشی، گازهای داغ از داخل لولهها عبور کرده و آب درون مخزن را گرم میکنند تا به بخار تبدیل شود. این نوع دستگاههای تولید بخار عموماً برای کاربردهای با ظرفیت و فشار پایین مورد استفاده قرار میگیرند. مزایای این مدل شامل طراحی ساده و هزینههای پایینتر است.

2. بویلر بخار لوله آبی (Water Tube Boiler)

در بویلرهای لوله آبی، آب از لولههای باریک عبور کرده و توسط گازهای داغ اطراف لولهها به بخار تبدیل میشود. این نوع بویلر برای تولید بخار با ظرفیتهای بالا و فشارهای بیشتر مناسب است و در صنایع شیمیایی، پالایشگاهها و نیروگاهها استفاده میشود. این نوع سیستمهای بویلر بخار به دلیل طراحی خاص خود در بویلرهای بخار قابل استفاده در صنایع بزرگتر به کار میروند.

انواع بویلر بخار بر اساس سوخت مصرفی

1. بویلر بخار آبی

بویلر بخار آبی از آب برای تولید بخار استفاده میکند و معمولاً نگهداری آسان و قیمت مناسبی دارد. این نوع بویلر برای کاربریهای صنعتی با نیاز بخار کم تا متوسط انتخاب خوبی است.

2. بویلر بخار روغنی

در بویلرهای بخار روغنی از روغن به عنوان سوخت استفاده میشود. این بویلرها کارایی بیشتری نسبت به مدلهای آبمحور دارند، اما نگهداری آنها کمی دشوارتر است و هزینههای بیشتری دارند.

3. بویلر بخار گازی

بویلر بخار گازی با استفاده از گاز طبیعی بخار تولید میکند و معمولاً هزینههای عملیاتی پایینی دارد. این نوع بویلر برای بویلرهای بخار با کاربردهای مختلف در صنایع کوچک و متوسط مناسب است و به دلیل راندمان بالا، در بسیاری از کاربردها مورد استفاده قرار میگیرد.

4. بویلر بخار دوگانه سوز

بویلرهای بخار دوگانه سوز امکان استفاده از دو نوع سوخت، مانند گاز و نفت را دارند. این بویلرها از انعطاف بیشتری در شرایط مختلف بهرهمند هستند و برای انواع بویلر بخار برای صنایع مختلف انتخابی مناسب به شمار میآیند.

5. بویلر بخار الکتریکی

در این نوع بویلرهای بخار صنعتی از برق به عنوان منبع انرژی استفاده میشود که آن را برای کاربریهای کوچکتر و تمیزتر مناسب میکند. این بویلرها راندمان بالایی دارند اما هزینه عملیاتی آنها نسبت به مدلهای سوختمحور بیشتر است.

بویلرهای بخار صنعتی و کاربردهای مختلف آنها

1. صنایع غذایی

در صنایع غذایی، بویلرهای بخار با ظرفیتهای مختلف برای پخت، شستشو و استریلیزاسیون مورد استفاده قرار میگیرند. بویلرهای بخار قابل استفاده در صنایع غذایی با استانداردهای بهداشتی مطابقت دارند.

2. صنایع شیمیایی و دارویی

در صنایع شیمیایی و دارویی، دیگهای بخار صنعتی برای انجام فرآیندهایی چون واکنشهای شیمیایی و تبخیر به کار میروند. بویلرهای صنعتی برای تولید بخار با فشار و دمای کنترل شده در این صنایع اهمیت زیادی دارند.

3. نیروگاهها و تولید برق

در نیروگاهها، بویلرهای بخار صنعتی بخار فشار بالا را برای حرکت توربینها و تولید برق فراهم میکنند. این بویلرها به دلیل کارایی بالا و قابلیت تأمین انرژی مداوم، جزء حیاتی سیستمهای تولید انرژی محسوب میشوند.

مزایای استفاده از بویلرهای بخار در صنایع مختلف

- راندمان بالا: سیستمهای بویلر بخار برای تولید انرژی از سوختهای مختلف با حداکثر بهرهوری استفاده میکنند.

- انعطافپذیری: انواع بویلر بخار به دلیل تنوع در ظرفیت و نوع سوخت، میتوانند نیازهای متنوعی را پوشش دهند.

- کاهش هزینهها: با انتخاب بویلر مناسب، هزینههای عملیاتی و نگهداری کاهش مییابد.

- دوام و طول عمر: بویلرهای بخار صنعتی با طراحی دقیق و متریال با کیفیت، طول عمر بالایی دارند.

نکات مهم در انتخاب بویلر بخار مناسب

برای انتخاب بویلر بخار، باید به نکاتی چون نوع سوخت مصرفی، ظرفیت تولید بخار و راندمان بویلر توجه شود. مشهد بخار با ارائه مشاوره و تخفیفهای ویژه به شما کمک میکند تا بهترین انتخاب را برای نیازهای صنعتی خود انجام دهید.

مشخصات و اجزای تشکیل دهنده بویلر بخار

یک بویلر بخار از اجزای مختلفی مانند درام، چرخه اجباری، کوره، سوپر هیتر، اکونومایزر و فنها تشکیل شده است. دستگاههای تولید بخار با طراحی بهینه، ضایعات حرارتی را به حداقل میرسانند تا انرژی به طور کارآمد به بخار تبدیل شود.

بویلرهای بخار با خدمات پس از فروش و ضمانت مشهد بخار

مشهد بخار با بیش از 40 سال تجربه، انواع دیگ بخار را با خدمات پس از فروش و ضمانت ارائه میدهد و آمادگی همکاری با نهادها و صنایع مختلف را دارد. بویلرهای بخار مختلف این مجموعه با پایینترین قیمت موجود در بازار به همراه تضمین کیفیت عرضه میشوند.

سخن پایانی: چرا انتخاب بویلر بخار مناسب اهمیت دارد؟

انتخاب درست مدلهای بویلر بخار و سیستمهای بویلر بخار برای تولید انرژی به شما کمک میکند تا با کاهش هزینهها و افزایش راندمان، بهرهوری بیشتری در فرآیندهای صنعتی خود داشته باشید. مشهد بخار با ارائه انواع بویلر بخار برای کاربریهای متفاوت، خدمات تخصصی و گارانتی، انتخابی ایدهآل برای صنایع مختلف محسوب میشود

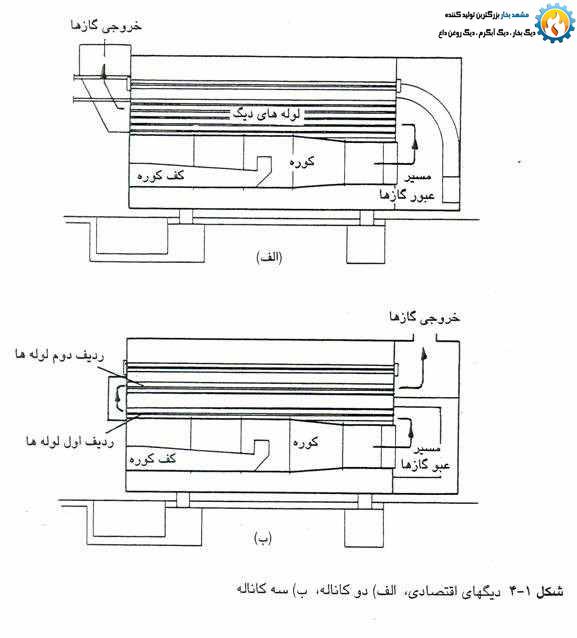

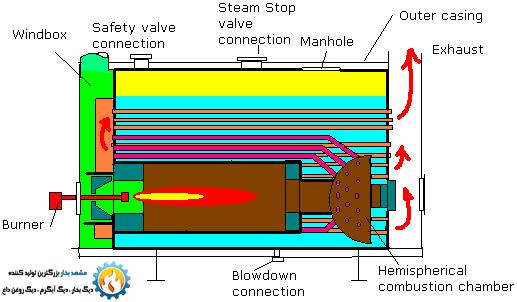

طراحی دیگ های بخار فایرتیوب

شماتیکی از یک بویلر فایرتیوب در جهت نشان دادن جریان گازهای داغ

انواع بویلر بخار - این بویلر ها در ظرفیت کم از حدود چند صد کیلوگرم در ساعت تا حد اکثر 25 تن در ساعت تولید می شوند. دیگهای با ظرفیت 12 الی 15 تن در ساعت به بالا دارای دو محفظة احتراق ( لوله آتش ) و دو مشعل می باشند. ( شکل صفحة بعد ) .توان تولید بخار در این نوع بویلر پائین است. همچنین راندمان آن پائین است سیستم آن قدیمی است. دیگهای بخار لوله آتشی بعلت داشتن محفظة بزرگ آبِ تحت فشار از نظر فشار و ظرفیت محدودیت دارند و معمولاً برای فشارهای پایین مانند 6 آتمسفر و کمتر و گاه تا 10 الی 12 آتمسفر طراحی می گردد.

البته این محدودیت بیشتر یک محدودیت اقتصادی می باشد زیرا بعلت وجود محفظه تحت فشار با قطر زیاد نیاز به ضخامت جداره زیاد می باشد که این مسئله از نظر مصرف مواد ، مسائل ساخت و نیز مشکلات دیگر نظیر تنشهای حرارتی قابل توجه است.

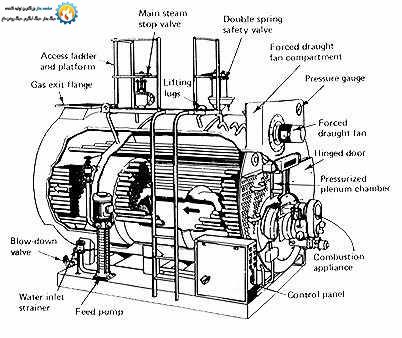

اجزائی از دیگ بخار لوله آتشی

این بویلرها معمولاً برای تولید بخار اشباع بکار می روند. اما برخی از شرکتها ، بویلرهای لوله آتشی سوپر هیتر دار نیز تولید می کنند ، که د رمواردیکه بخار داغ (Super heat) در تناژ کم مورد نیاز است این دیگها مقرون به صرفه خواهد بود .

1- سوپرهیتر 2- کولر کنترل کننده دمای بخار 3-شیر کنترل کننده دمای بخار 4-خروج بخار

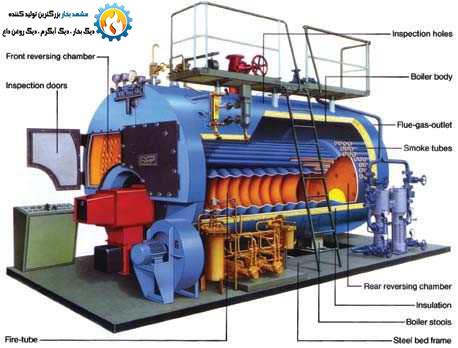

دیگ بخار لوله آتشی بزرگ

در بویلر های بزرگتر محفظة چرخش از دیواره لوله آبی ساخته میشود تا ضمن افزایش سطح حرارتی مشکلات تنشهای حرارتی در محفظه های چرخش دود مرتفع می گردد

1– سوپر هیتر

2- پمپ حفاظتی چرخش آب

3- کنترل کننده دبی برای حفاظت بویلر

4- سطح حرارتی برای خنک کردن بخار ( کنترل دمای بخار)

5- شیر سه راه موتوری برای کنترل نهایی بخار

در این بویلرها زمان رسیدن به فشار کارکرد ( از حالت سرد) به نسبت ظرفیت در مقایسه با بویلر های (بزرگ ) لوله آبی ، بعلت حجم زیاد آب بیشتر است.

همچنین برای افزایش راندمان این دیگها در مسیر دود المانهای حرارتی برای بالا بردن دمای آب تغذیه (Economizer) نصب می شود با اینکار می توان دمای دود ورودی به دودکش را تا حدود 140 درجه سانتیگراد کاهش داد و در نتیجه راندمان بویلر افزایش می یابد. برای کنترل دمای دود نیز با استفاده از المانهای حرارتی (ترموکوپلT ) توسط سیستم کنترل مربوط با تنظیم میزان باز و بسته بودن دریچة کنار گذر دود (A) دمای دود خروجی را تنظیم می کند.

دیگهای بخار لوله آبی (Water tube Boilers)

همانگونه که ذکر شد ظرفیت بویلرهای فایر تیوب از نظر ظرفیت ( تناژ بخار ) و فشار محدود است. این محدودیت بعلت وجود بدنة استوانه ای با قطر زیاد می باشد که نیازمند جدارة ضخیم بمنظور تحمل تنشهای ناشی از فشار می باشد. از طرف دیگر جدارهای ضخیم خود باعث ایجاد تنشهای حرارتی در حین کار کرد می گردد.

لذا بویلر های واتر تیوب که از لوله های با قطر کم و درام تشکیل می شوند مطرح میگردد. قطر درام نیز نسبت به ظرفیت تولید بخار و فشار کار کرد در مقایسه با بویلرهای فایر تیوب خیلی کوچکتر است .

دسته بندی دیگ بخار لوله آبی بر اساس جریان

الف : بویلرهای گردش اجباری Forced circulation) )

ب: بویلرهای گردش طبیعی (Natural cir.)

ج: بویلر های با گردش کنترل شده (Controled Forced cir.)

د: بویلر های یک مسیره (One through BLRS)

د: حرکت و چرخش آب در دیگ بخار

با توجه به دسته بندی های فوق ملاحظه می شود که مسئله چرخش آب در دیگ بخار یکی از فاکتورهای عمده در این دستگاه می باشد زیرا برای خنک کردن لوله های کوره ( یا بعبارتی جذب حرارت ناشی از احتراق ) همواره بایستی آب در لوله های کوره در حرکت باشد ، تا از داغ شدن لوله ها و سوختن آنها جلوگیری شود. در ضمن با توجه به میزان حرارت آزاد شده در کوره ، جابجایی و سرعت انتقال آب بایستی از حداقل معینی بیشتر باشد تا قابلیت جذب حرارت وارده وجود داشته باشد.

سیستم گردش اجباری (Forced Ciraulation)

جریان لازم در این سیستم بوسیلة پمپ های چرخشی (Boiler circulation Pump – BCP) ایجاد می شود. همانگونه که از نامگذاری این سیستمها بر می آید آب در یک سیستم بسته در گردش است. آب درون لوله های کوره یا جذب حرارت به مخلوط آب و بخار تبدیل و نسبت بالا و از طریق لوله های بالابرنده (Riser) به درام وارد می شود.

جدا سازی آب بخار در درام انجام میگیردوآب جداشده (ونیز آب تازة وارده به درام) ازطریق لوله های پایین آورنده(Down Comer) به قسمت پایین کوره هدایت وبا استفاده ازپخش کننده ها(Distributer / Feader)مجددا به لوله های دیواره کوره وارد میشود.

در سیستم گردش اجباری پمپهای چرخشی در مسیر این چرخش قرار می گیرند و کار گردش آب را انجام می دهند.

دیگهای گردش اجباری :

مزیت این دیگ توانایی راه اندازی سریعتر و سطح زیر بنای کوچکتر نسبت به دیگهای گردش طبیعی می باشد. یکی از معایب این نوع دیگها این است که بعلت آرایش خاص لوله ها ( افقی ) در شار حرارتی کمتری لوله درمعرض DNB (قطع جوشش هسته ای ) قرار می گیرد که این بعلت جدا شدن آب و بخار ( لایه ای شدن جریان ) در سرعتهای پائین در لوله های افقی می باشد در شکلهای زیر دو نمونه از این دیگها مشاهده می گردد .

سیستم گردش طبیعی ( Natural Circulation )

در این سیستم چرخش آب بدون استفاده از پمپ و بعلت اختلاف دانسیتة آب ( درون لوله های پایین برنده ) و مخلوط آب و بخار ( درون لوله های دیواره کوره ) و نیز اختلاف ارتفاع (H) بین درام و هدر پایینی ایجاد می شود.

بنابر این در این سیستم ارتفاع بویلر و بزرگی قطر لوله ها و آرایش ساده سیستم چرخش از اهمیت ویژه ای برخوردار است و بایستی چنان طراحی شود که افت اصطکاکی مدار حد اقل باشد تا میزان آب لازم به گردش در آید.

یاد آور می شود میزان آب در گردش در بویلرهای چرخشی به مراتب بیش از تناژ بخار تولیدی بویلر می باشد به صورتی که میزان آب در گردش در بویلر های بزرگ و نیروگاهی حدود 4 تا 7 برابر میزان بخار خروجی از بویلر و در بویلر های کوچک صنعتی این مقدار چرخش (Ciraulation Ratio) به 20 تا 30 برابر ظرفیت بخار بویلر می رسد.

انواع دیگهای لوله آبی با گردش طبیعی

دیگهای لوله آبی درانواع مختلفی ساخته میشوند که درمورد آن اشاره می کنیم :

1-دیگهای لوله آبی دو درامه شیب دار: ( Slant type two drum water tube boilers)

این نوع دیگ دارای این قابلیت است که می توان با توجه به شرایط عملکرد ، مسیرهای متفاوتی برای عبور گازهای ورودی و خروجی انتخب نمود. این مدل برای استفاده از اکونومایزر و سوپرهیتر مناسب بوده و یکی از مزایای آن سهولت تعویض لوله ها در هنگام تعمیر می باشد شکل (C) نمونه ای از از این دیگ را نشان می دهد.

2-دیگهای SC با مشعل کمکی : (“SC” type. Supplementary fired boilers)

همانطوریکه در فصل قبل اشاره شد ، در سیکلهای ترکیبی می توان با استفاده از مشعل کمکی دمای گازهای خروجی از توربین گاز را به منظور رسیدن به ظرفیتهای بیشتر تولید بخار بالا برد. این مشعل معمولاً در داخل کانال دود قرار می گیرد که با این روش می توان دمای دود را تا حدود 700-800 درجه سانتیگراد افزایش داد.

بالا بردن دما

در صورتیکه بخواهیم دمای دود را بیش از مقدار 800 درجه سانتیگراد بالا ببریم قرار دادن مشعل در کانال دود امکان پذیر نیست زیرا باعث سوختن کانال (burnout) میشود. در این صورت از دیگهای مدل “SC” استفاده می شود.

در ضمن این نوع دیگهای بخار شبیه دیگهای انتقال حرارت در این نوع دیگ شامل هر دو نوع انتقال حرارت جابجایی و تشعشعی می باشد. اتاق احتراق بوسیله دیواره های آبی (Water wall) پوسانده شده اند. در این قسمت انتقال حرارت عمدتاً از نوع تشعشعی می باشد و محصولات احتراق همراه با گازهای خروجی از توربین گاز پس از عبور از این ناحیه وارد ناحیه انتقال حرارت جابجایی (Convection zoon) می شوند که در این قسمت انتقال حرارت از نوع جابجایی می باشد.

3- دیگهای بخار ² A ² شکل : ² A ² type boilers

این طرح در مواردیکه به حجم بیشتری تبخیر کننده (Evaporators) در فضای محدودی نیاز است ، استفاده می شود. همچنین در بسیاری موارد دمای گازهای ورودی به دیگ بسیار بالا است و امکان قرار دادن سوپر هیتر در معرض جریان گرم گازها بعلت محدودیتهای متالوژی(Metal temp) وجود ندارد.

این مدل، این امکان را فراهم می نماید که با قرار دادن سوپر هیتر در بین دو دسته تبخیر کننده آنرا در موضع مناسب (از لحاظ دما ) قرار دهد.

تقسیم بندی انواع بویلر: در شروع این مطلب انواع بویلر را تقسیم بندی میکنیم و به صورت مفصل در مورد آن توضیح خوایم داد مشهد بخار با بیش از 40 سال سابقه درخشان آماده طراحی و تولید انواع بویلر بخار می باشد.

انواع بویلرها و عملکرد آنها

در این مقاله به بررسی انواع بویلر ها و عملکرد آنها و تشریح دیگ های بخار، دیگ روغن داغ – دیگ آبگرم – دیگ فولادی و چدنی ، ازنظرجنس ( دیگهای چدنی و فولادی ) وازنظرمحتوای لوله ها ( دیگهای فایر تیوب و واتر تیوب )، و همچنین دیگهای پکیج خواهیم پرداخت .

دیگ های چدنی :

این نوع دیگ ها از قطعات چدنی مجزایی که به یکدیگر متصل می شوند ، تشکیل می شود که درآنها تعدادی پیچهای فشاری ، واشرها ، مجرای مناسب برای عبور آب و محصولات احتراق بکار رفته است .تعداد پره ها در یک دیگ تعیین کننده اندازه و ظرفیت آن است .

این پره ها می توانند افقی یا عمودی باشند که معمولاً نوع عمودی آن متداول تر است .

شعله مشعل در فضای وسط پره ایجاد شده و گازهای داغ حاصل از احتراق سوخت ، از مجراهای خاصی که برای افزایش بازده دیگ در نظر گرفته شده ، عبور می کنند . برای جلو گیری از برخورد مستقیم شعله با بدنه پره های دیگ می توان با آجر و خاک نسوز داخل دیگ را آجرچینی کرد .

ظرفیت حرارتی دیگهای چدنی معمولاً پایین بوده و حد اکثر در حدود 700000KCal/hr می باشد .در دیگهای با ظرفیت بالا ممکن است هر پره دیگ از دو قطعه تشکیل شود .

برای سیستمهای حرارت مرکزی با ظرفیت حرارتی بالا می توان از دیگهای چدنی به صورت موازی استفاده کرد . دیگهای چدنی اصولاً برای تولید آب گرم طراحی می شوند و کمتر برای تولید بخار استفاده می شوند . این دیگها معمولاً در فشارهای پایین ( 3-5 اتمسفر) قابل استفاده می باشند . برای سیستمهای با فشار بالاتر ، از دیگهای فولادی استفاده می شود .

پره های دیگهای چدنی به وسیله بوشن به یکدیگر متصل می شوند . با توجه به اینکه پره های این دیگها قابل جدا شدن می باشند ، حمل و نقل آنها درمقایسه با دیگ های فولادی به سادگی صورت می گیرد . با افزایش یا کاهش تعداد محدودی از پره های دیگ چدنی می توان ظرفیت حرارتی آن را تغییر داد .

دیگ های چدنی در مقابل زنگ زدن و خوردگی بسیار مقاوم هستند ، اما ، مشکل اصلی آنها پیدایش ترک در جداره پره هاست که به ترکیدن دیگ معروف است . با توجه به اینکه جوشکاری چدن مشکل است ، اغلب ترک برداشتن پره منجر به تعویض آن می شود که این خود با مشکلاتی از جمله باز کردن اتصالات دیگ ، تعویض پره ، بستن دیگ و مسائل آب بندی دیگ همراه است .پیدایش ترک بر روی پره های دیگ می تواند به علل زیر باشد :

- برخورد مستقیم شعله به جدار پره و ایجاد تنشهای حرارتی .

- ایجاد رسوب در روی سطح داخلی پره ها و در نتیجه افزایش زمان کار مشعل و تولید شعله در محفظه احتراق دیگ .

- فشار زیاد آب داخل دیگ .

- گرم و سرد شدن ناگهانی دیگ .

دیگهای چدنی ممکن است ازنوع dry base(که درآنها مشعل درقسمت زیرین قراردارد ) ، wet base ( که در آنها مشعل توسط مجراهای آب محاصره شده است ) ویا wet leg( که در آنها قسمتهای بالایی و پهلویی مشعل توسط مجراهای آب در برگرفته شده است ) ساخته شوند .در مجموع دیگهای آبگرم چدنی با دارا بودن دوام بیشتر ، قابلیت افزایش ظرفیت دیگ و فشار پایین نسبت به سایر انواع دیگها ، مناسبتر می باشند .

دیگهای چدنی بزرگ در محل موتورخانه جمع و به مرحله بهره برداری می رسند ، اما دیگهای چدنی کوچکتر را می توان درکارخانه تولید کننده ، مونتاژ، تست و بسته بندی کرد .

در شکل پایین نمونه ای از قطعات تشکیل دهنده یک دیگ چدنی نمایش داده شده است :

قطعات-تشکیل-دهنده-دیگ-چدنی--768x478------------------

دیگ های فولادی

دیگ های فولادی بیشتر برای تولید دیگ آب داغ ( تحت فشار ) و بخار و اغلب در ظرفیت های بالا ، استفاده می شوند . دیگ های فولادی بطور یکپارچه روی یک شاسی ساخته می شوند و بنابراین حمل و نقل آنها بسیار مشکلتر از دیگهای چدنی است . در ساخت دیگ های فولادی از تعداد زیادی لوله های فولادی خاص استفاده می شود

دیگهای فولادی خود به دو نوع تقسیم می شوند :

- دیگهای Water Tube که در آنها آب در داخل لوله و آتش در اطراف لوله قرار دارد . این نوع دیگها در ظرفیتهای بالا ( تا 60000000Btu/hr تولید بخار تحت فشار 6000Psi ) ساخته می شوند .

- دیگهای Fire Tube که در آنها آتش در داخل لوله و آب در اطراف لوله قرار دارد و گرم می شود . این نوع دیگها در ظرفیتهای متوسط ( 6000000Btu/hr تولید بخار تحت فشار 6000Psi ) تولید می شوند .

عیب مهم دیگهای فولادی زنگ زدگی به ویژه در محل اتصال لوله ها با صفحات فولادی دو انتهای دیگ است . خوردگی لوله ها و صفحات فولادی موجب کاهش عمر دیگ می شود . از مشکلات دیگر این دیگها ( بویژه دیگهای از نوع تولید بخار ) ، امکان رسوب گرفتن سطوح مجاور با آب دیگهاست . برای جلوگیری از آن لازم است از دستگاههای سختی گیر با کنترل دقیق استفاده می شود .

در دیگهای فولادی نیز مانند دیگهای چدنی می توان از طرحهای dry base ، wet base ، wet leg استفاده کرد .

اکثر دیگهای فولادی کوچک که برای گرمایش ساختمان استفاده می شوند ، از نوع dry base با لوله های آتشخوار عمودی می باشند ، اما در دیگهای بزرگتر معمولاً لوله های آتشخوار و لوله های آب بصورت افقی یا مورب قرار دارند .

همانطور که در بحث دیگهای فولادی به آن اشاره شد ، این نوع دیگها خود به دو دسته تقسیم می شوند : دیگهای واتر تیوب و دیگهای فایرتیوب. حال در اینجا به شرح و بررسی این نوع دیگها می پردازیم :

تاریخچه و عملکرد بویلرهای فایر تیوب :

بویلرهای فایرتیوب مبدلهای حرارتی از نوع پوسته و لوله ای هستند که سیال گرم ( گازهای ناشی از احتراق سوخت ) آنها در لوله های مبدل و سیال سرد ( آب ) آنها در پوسته مبدل قرار دارد . این گونه بویلرها تنها توانایی تولید بخار در دما و فشار اشباع آب را دارند .این بویلرها در صنایعی که احتیاج به بخار آب در دما و فشار نه چندان بالایی دارند ، مانند کارخانه های شیمیایی ، پالایشگاههای نفت ، صنایع فولاد ، صنایع دارویی ، صنایع غذایی و … بکار می روند .بویلرهای فایرتیوب نسبت به نوع واترتیوب ، به ازای مقدار بخار تولیدی و فشار خروجی مشخص ، از قیمت پایین تری برخوردارند .

بویلرهای اولیه از این نوع را که جیمز وات در سال 1788 اختراع کرد ، بصورت محفظه های آهنی استوانه ای شکل ساخته می شدند . درون این محفظه ها با آب پرشده و بدنه آنها بر روی یک کوره نصب می شد . گازهای حاصل از احتراق سوخت در کوره توسط مجراهای تعبیه شده در اطراف محفظه جریان می یافتند و بدین ترتیب انرژی گرمایی خود را به آب درون محفظه منتقل می کردند . از جمله معایب این سیستم را می توان ته نشین شدن ناخالصیهای موجود درآب ، در کف بویلر نام برد . این رسوبات به صورت عایق حرارتی عمل کرده و باعث کاهش انتقال حرارت بین گازهای داغ حاصل از احتراق و آب درون بویلر می شد که این امر از طرفی باعث افت دمای آب بویلر و از طرف دیگر باعث افزایش دمای جداره زیرین بویلر و در نتیجه ایجاد تنش حرارتی در این قسمت و در نهایت ترکیدن بویلر می شد .

ترویتیک انگلیسی و واوان آمریکایی اولین کسانی بودند که احتراق داخلی بویلرها را مطرح کردند . بویلر پیشنهادی آنها یک استوانه تحت فشار بود که یک کره استوانه ای شکل را درون خود جای می داد . گازهای داغ ناشی از احتراق سوخت در کوره ، توسط مجرایی که در قسمت زیرین بویلر قرار داشت به سمت جلوی بویلر فرستاده شده و سپس از طریق مجرای دیگری دوباره به سمت عقب بویلر حرکت کرده و نهایتاً از طریق دودکش از بویلر از بویلر خارج می شدند . بدین ترتیب آب درون بویلر که این مجراها را احاطه کرده بود ، با گرفتن انرژی حرارتی لازم به بخار اشباع تبدیل می شد . مشکل ته نشین شدن و رسوب ناخالصیهای موجود در آب در این نوع بویلرها نیز وجود داشت ولی از آنجا که در این نوع بویلر ، رسوب تشکیل شده در معرض تماس مستقیم با شعله کوره قرار نداشت ، میزان تنشهای حرارتی ناشی ازآن به مراتب از نوع اولیه کمتربود .بهر حال این مشکل سالیان متمادی وجود داشت تا اینکه دانشمندان توانستند روشهای شیمیایی تصفیه آب را بوجود آورند .

در سال 1844 فریبرن ( Fairbairn ) و هترینگتون ( Hetherington ) بویلری مشابه بویلر فایر تیوب ترویتیک ( Trevithick ) ساختند، با این تفاوت که بویلر آنها مجهز به دو کوره جهت احتراق سوخت بود . حجم بزرگتر این بویلر امکان تولید بخار بیشتری را فراهم می کرد .

استفاده از این بویلرها تا سال 1950 ادامه یافت ، تا اینکه با پیشرفت صنعت بخار ، این بویلرها توسط نوع دیگری که شامل لوله های متعدد برای عبور گازهای حاصل از احتراق بودند ، جایگزین شدند . این بویلرها که در انگلستان به بویلرهای اقتصادی ( Economic ) و در آمریکا به بویلرهای اسکاچ ( Scotch ) مشهور بودند ، بر این اساس که هرچه سطح تبادل حرارت بین گازهای داغ و آب بیشتر باشد به همان میزان می توان انرژی بیشتری را از مقدار مشخص سوخت دریافت کرد ، ساخته شدند . این بویلرها نسبت به انواع قبلی به ازای خروجی بخار یکسان از حجم کوچکتری برخوردار بودند . شکل 2-3 نمونه ایب از این بویلرها را نشان می دهد .

بویلرهای فایرتیوب اولیه به منظور استفاده هرچه بهتر از فضای در دسترس دارای سطح مقطع مستطیل شکل بودند که تمرکز تنش ناشی از فشار درونی بویلر در گوشه های آن در بسیاری از موارد باعث ترکیدن بویلر می شد .

یکی دیگر از مشکلات بویلرهای اقتصادی مسئله تنشهای حرارتی جداره انتهایی بویلر بود. این جداره هم در معرض گازهای خروجی از کوره و هم در معرض گازهای خروجی از لوله های گذر دوم قرار داشت که اختلاف دمای موجود بین این گازها باعث ایجاد تنش حرارتی روی دیواره و ایجاد ترک و نشتی از آن می گشت .

کارخانه لینکلن ( Lincoln )، با ساختن بویلری که جدار انتهایی آن از دو فلز به جنسهای مختلف تشکیل شده بود ، توانست این مشکل را از بین ببرد .

پس از جنگ جهانی دوم و توصعه صنعتی کشورها ، تکنولوژی ساخت بویلرها نیز متحول گشت و بویلرهای ساخته شده از آن پس پکیج هایی هستند که دارای اجزای مختلفی مانند مشعل ، پمپ ، سوپاپهای اطمینان و فن هستند و راندمان آنها به ازای خروجی یکسان بهبود یافته است . در شکل 2-4 یک نمونه از بویلرهای فایر تیوب جدید را ملاحظه می کنید :

انواع بویلرهای فایرتیوب

این نوع بویلرها را به دو دسته طبقه بندی می کنند

1- بویلرهای با کوره در بیرون ( External Furnace Steel Fire tube Boilers ) :

در این نوع بویلرها ، کوره در بیرون ردیف لوله های آتش (Fire Tubes ) قرار دارند و گازهای حاصل از احتراق سوخت از درون لوله ها گذر می کند . این نوع بویلرها در سه نوع زیر ساخته می شوند :

Horizontal Return Tubular ( H.R.T. ) :

این نوع که بیش از سایرین مورد مصرف قرار می گیرد ، دارای ماکزیمم فشار کاری 14bar و ماکزیمم بخاردهی 11.5m³/hr است . راندمان آن غالبا 70% و نرخ تولید بخار به واحد سطح ، از 15 الی 25 کیلوگرم در ساعت می باشد .

Short Fire Box

Compact

2- بویلرهای با کوره دردرون ( Internal Furnace Steel Fire tube Boilers ) :

این گونه بویلرها را در سه تیپ می سازند :

Horizontal Tubular که خود دارای چهار نوع زیر است :

– Locomotire Boilers با حد اکثر فشار کاری 17bar و ماکزیمم بخاردهی 6.8m³ بخار اشباع است .

– Short Fire Box Boilers

– Compact Boilers که دارای ظرفیت بخاردهی 0.2 الی 5.6 متر مکعب در ساعت بخار است .

– Scotch Boilers که دارای ماکزیمم فشار کاری 17bar و ماکزیمم ظرفیت بخاردهی 6.8m³/hr است . این نوع بویلرها را در دو تیپ Dry back و Wet back می سازند . اگر پشت کوره این بویلر با مواد نسوز پوشانده شود ، آن را Dry back و اگر با آب احاطه شود آن را Wet back گویند .

Vertical Tubular : که دارای بخاردهی 5m³/hr در فشار نهایی 17bar است .

Residental Boiler : که در تیپ های لوله افقی و قائم جهت تولید آب داغ ساخته می شوند و در هر ساعت حداکثر تبادل حرارتی ممکن 13500BTU است و نوع لوله قائم آن برای تولید 5m³/hr بخار اشباع ساخته می شود .

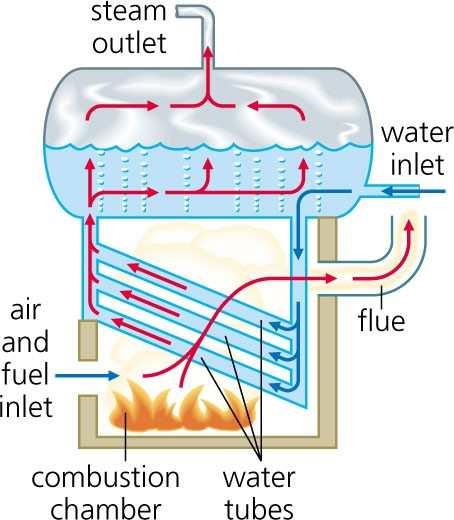

تاریخچه و عملکرد بویلرهای واتر تیوب

بویلرهای فایرتیوب مبدلهای حرارتی از نوع پوسته و لوله ای هستند که سیال سرد ( آب ) آنها در لوله های مبدل و سیال گرم ( گازهای ناشی از احتراق سوخت ) آنها در پوسته مبدل قرار دارد .دراین نوع بویلرها برخلاف بویلرهای فایرتیوب ، بخار آب می تواند به دما و فشار بیشتر از حد اشباع خود رسیده و مافوق گرم ( Super Heat ) شود .

درواقع محدودیت های بویلرهای فایرتیوب از نظر تولید بخار پرفشار و دما بالا ، مانند بخاری که برای به گردش در آوردن توربین های بخار نیروگاهها لازم است ، باعث مطرح شدن این نوع بویلرها شده است .

طراحی اولیه بویلرهای واترتیوب به اواخر قرن 18 و اوایل قرن 19 میلادی بر می گردد . ولی بدلیل در اختیار نبودن لوله ها و موادی که قادر به تحمل فشار بالای این بویلرها باشند ، این طرحها هرگز به مرحله اجرا در نیامدند .

استفان ویلکاکس ( Stephen Vilcox ) و جرج بابکوک ( George Babcock ) را می توان پیشگامان طراحی بویلرهای واترتیوب به شکل امروزی دانست . شکل 2-5 بویلر طراحی شده آنها در سال 1877 را نشان می دهد

همانگونه که در شکل نشان داده شده ، لوله های حاوی آب بصورت مایل قرار گرفته اند و انتهای دو سر آنها توسط دو مجرا به محفظه استوانه ای شکلی به نام درام ( Drum ) متصل شده اند . بخار تولید شده در لوله های بویلر قبل از اینکه به مصرف کننده برسد ، وارد درام می شود تا ذرات آب موجود در بخار آب گرفته شود .

سطح تبادل حرارت در این بویلر از تعدادی لوله به قطر تقریبی 75mm تشکیل شده است . تعدادی از این لوله ها در معرض مستقیم شعله احتراق و بقیه در معرض گازهای داغ ناشی از احتراق قرار دارند . برای هدایت این گازها در اطراف لوله ها از تعدادی تیغه ( Baffle ) استفاده می شود ، این تیغه ها با اصلاح مسیر حرکت گازها باعث افزایش سطح انتقال حرارت و در نتیجه افزایش راندمان بویلر می شوند .

به این ترتیب در این نوع بویلر حرارت گازهای حاصل از احتراق از طریق گروهی از لوله ها که سطح مقطع آنها در مقایسه با قطر پوسته بویلر فایرتیوب نسبتاً کوچک می باشد ، به آب داده می شود . این امر امکان افزایش بخار تولیدی را میسر می سازد .

با افزایش نیاز به مصرف لخار فشار بالا ، طراحی بویلرهای واتر تیوب نیز تغییر کرد . بویلر واترتیوب با چند درام و نوع واتروال ( Water Wall )، از انواع طراحی شده بعدی محسوب می شوند . در نوع واتروال آب درون لوله های قائمی که محفظه احتراق را احاطه کرده اند ، به سمت بالا در جریان است . آب درون لوله ها با گرفتن انرژی گرمایی گازهای حاصل از احتراق به بخار تبدیل می شود . این لوله ها از یک انتها به آب تغذیه بویلر و از انتهای دیگر به یک درام متصل هستند . این بویلرها قابلیت تولید بخار با فشار اشباع 100bar و بیشتر را دارا می باشند .در شکل های 2-6 و 2-7 نمونه های دیگری از بویلر های واترتیوب نشان داده شده است .

انواع بویلر های واتر تیوب

این نوع بویلر ها به دو دسته طبقه بندی می شوند :

Horizontal Straight Tube Boilers : این نوع بویلر ها دارای بخار دهی 5m³ برای هر متر عرض بویلر است و ابعاد آن از دو متر عرض ، 5 متر ارتفاع ، 5متر عمق تا 5متر عرض ، 5متر ارتفاع و 7متر عمق تغییر می کند .

Bont Tube Boilers : بخاردهی این نوع بویلرها از نوع اول بیشتر بوده و تا میزان 7m³ برای هر متر عرض ، بخار تولید می کند . این نوع بویلرها را طبق شکل در سه تیپ A ، O ، D شکل می سازند .

انواع بویلر

بویلرها دستگاههایی هستند که آب را به دمای بالا میبرند و برای تأمین گرما و آب گرم در صنایع مختلف و سیستمهای گرمایشی و آبگرم کاربرد دارند. انواع بویلرها بسته به ساختار، کاربری و منابع انرژی متفاوت هستند. در ادامه برخی از انواع معمول بویلرها آمده است:

بویلرهای آبگرم کف: این نوع بویلرها معمولاً در خانهها و ساختمانهای کوچک استفاده میشوند. آبگرم کف به صورت مستقیم از آب خوراکی سرد را به طور مداوم گرم میکند و برای گرمایش فضاها و آب گرم حمام و آشپزخانه مناسب است.

بویلرهای بخار: این نوع بویلرها آب را به دمای بالاتری تبدیل کرده و بخار تولید میکنند. بویلرهای بخار برای برخی صنایع و کاربردهای تولید انرژی به صورت صنعتی استفاده میشوند.

بویلرهای گازی: این بویلرها از گاز طبیعی یا گاز مایع به عنوان منبع انرژی استفاده میکنند. آنها برای گرمایش فضاها و آبگرمی در خانهها و ساختمانها مورد استفاده قرار میگیرند.

بویلرهای الکتریکی: این نوع بویلرها از برق به عنوان منبع انرژی استفاده میکنند و برای گرمایش و آبگرمی در ساختمانها و صنایع مختلف مناسب هستند.

بویلرهای زغال سنگ و چوب: این بویلرها از زغال سنگ، چوب یا دیگر منابع جامد به عنوان سوخت استفاده میکنند و برای گرمایش در مکانهایی که این نوع منابع آسان دسترسی دارند، مناسب هستند.

بویلرهای ترکیبی: این نوع بویلرها ترکیبی از چند منبع انرژی مثل گاز و الکتریکی دارند و میتوانند برای تأمین گرما و آب گرم به صورت ترکیبی استفاده شوند.

بویلرهای صنعتی: برای صنایع بزرگ معمولاً بویلرهای صنعتی با ظرفیت بالا و منابع انرژی متنوع استفاده میشوند.

هر کدام از این انواع بویلرها ویژگیها و مزایای مختلفی دارند و برای کاربردهای مختلف مناسب هستند. انتخاب نوع مناسب بویلر بستگی به نیازها، بودجه، و شرایط محیطی دارد.

انواع بویلر بخار-انواع بویلر بخار

بویلرهای بخار نوع خاصی از بویلرها هستند که بخار تولید میکنند. این بویلرها به طور گسترده در صنایع مختلف برای تأمین بخار برای پردازشها، گرمایش فضاها و تأمین انرژی به کار میروند. انواع مختلف بویلرهای بخار عبارتند از:

بویلرهای آبخور: این نوع بویلرها بخار را با تبدیل آب به بخار تولید میکنند. آب در داخل بویلر گرم میشود و به شکل بخار از آن خارج میشود. این بویلرها معمولاً در صنایع کارخانهای برای پردازشهای گرمایشی و پختوپز استفاده میشوند.

بویلرهای لولهآب: این نوع بویلرها دارای لولههایی هستند که آب را گرم میکنند و بخار تولید میکنند. آب از طریق لولهها عبور کرده و در اثر گرمایش تبدیل به بخار میشود. این بویلرها برای گرمایش فضاها و سیستمهای گرمایش مسکونی نیز مورد استفاده قرار میگیرند.

بویلرهای لولهآب آبخور: این نوع بویلرها ترکیبی از بویلرهای آبخور و بویلرهای لولهآب هستند. آب در داخل لولهها گرم میشود و به بخار تبدیل میشود. این بویلرها به صورت گسترده در صنایع مختلف برای تأمین بخار و گرمایش استفاده میشوند.

بویلرهای آب نیمهصنعتی: این نوع بویلرها برای مصارف نیمهصنعتی مثل گرمایش در ساختمانها، استخرها و هتلها استفاده میشوند. ظرفیت آنها بین بویلرهای صنعتی و خانگی قرار دارد.

بویلرهای آب گرم: این بویلرها برای تولید آب گرم برای استفاده در سیستمهای گرمایشی و آبگرمی در خانهها و ساختمانها استفاده میشوند.

بویلرهای بخار صنعتی: این نوع بویلرها برای صنایع بزرگ و پرمصرف برای تأمین بخار برای پردازشها و تولید انرژی صنعتی استفاده میشوند. ظرفیت آنها بسیار بالا است.

هر نوع بویلر بخار ممکن است مزایا و معایب خاص خود را داشته باشد و باید با توجه به نیازها و شرایط خاص انتخاب شود. همچنین، تعیین نوع مناسب بویلر بخار به انتخاب مناسبی در مصرف انرژی و کارایی تأثیر میگذارد.

محسنات بویلرهای واتر تیوب نسبت به بویلر های فایر تیوب از این قرار است :

- امکان دستیابی به فشارهای بالا و در نتیجه جذب حرارت بیشتر توسط سیال عامل .

- بیشتر بودن سطوح تبادل حرارتی به علت نامحدود بودن حجم وابعاد کوره بویلر که در نتیجه ، با افزایش سطوح ، نرخ جذب حرارت زیاد و بخاردهی بیشتر می شود .

- به علت بزرگ بودن کوره ، امکان دستیابی به فلاکس حرارتی بالا بدون خسته شدن و اکیپ دیدن لوله ها وجود دارد .

- راندمان بالاتر از 90% ، در صورتی که در بهترین طرح های بویلرهای فایر تیوب راندمان بیش از 80% نیست .

در پایان مجددا تاکید می نماییم که ما در مجموعه بزرگ مشهد بخار تمام تلاش خود را به کار گرفته اییم تا بتوانیم هر نوع از دیگ بخار – دیگ روغن داغ – دیگ آبگرم-فیلتر شنی – منبع کویلی - بویلر تشعشعی -هیتر مشعل دار-انواع دی اریتور- سختی گیر آب - مبدل حرارتی - تولید و ساخت انواع بالمیل و انواع دستگاه ازن ساز را با ارزانترین قیمت و تا 20% تخفیف ویژه و زیر قیمت سایر کارخانجات فعال در ایران طراحی و تولید نموده و بدون واسطه تقدیم مشتریان نماییم. مجددا توصیه اکید داریم حتما و حتما قبل از اینکه تصمیم به خرید یک نمونه از دیگ بخار – دیگ روغن داغ – دیگ آبگرم-فیلتر شنی – منبع کویلی و ... را از هر شخص و شرکتی نمایید با یکی از شماره های - - 09152152481 تماس برقرار کنید تا به صورت 100% رایگان از مشاوره های قبل خرید و همچنین لیست قیمت نهایی مطلع شوید.